Горячее цинкование

«Завод оцинкованных металлоконструкций» является специализированной организацией в области услуг по горячему цинкованию металлических изделий и конструкций.

Основные преимущества:

- Невысокие цены от 21 руб./кг. вкл. НДС

- Минимальных сроках выполнения заказов

- Горячее цинкование производится в точном соответствии с ГОСТом 9.307-89.

- Возможность исправления недоработок по подготовке металлоизделий к горячему цинкованию на базе собственного цеха металлоконструкций

- Изготовление металлоконструкций по чертежам заказчика, с последующим оцинкованием

- Горячее цинкование сегодня является одним из самых экономичным, надёжным и поэтому востребованным методом защиты металлоконструкций от коррозии и старения.

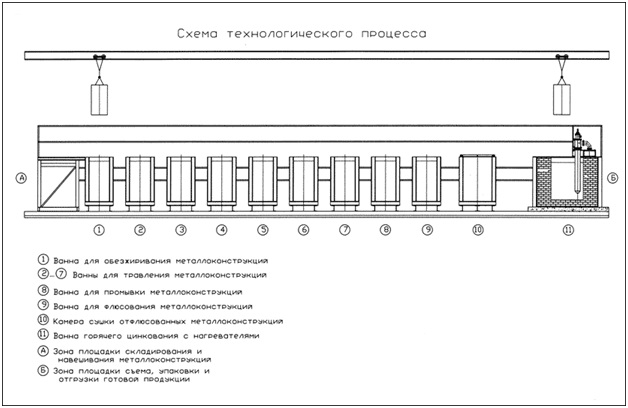

Технологический процесс

Навеска/съем изделий

Одним из важных факторов, определяющих ритмичность и качество работы линии горячего цинкования является навеска изделий.

Навеска продукции осуществляется вручную, как правило, путем подвески и увязки металлоконструкций на траверсы проволокой диаметром 2–6 мм (в зависимости от массы изделий).

Размер изделий, их конструктивные особенности важны для рационального выбора способа навески и количества навешиваемых изделий, таким образом для различных конфигураций цинкуемых изделий требуются особые, индивидуальные способы навески.

На качество и толщину цинкового покрытия оказывает влияние угол наклона изделия к поверхности расплава цинка в ванне цинкования (чем больше угол наклона, тем меньше толщина и лучше качество поверхности покрытия). Угол навески цинкуемых изделий ограничен габаритными размерами ванн подготовки и ванны цинкования. Для стального проката этот угол составляет 10–45 градусов.

Для сохранения качества цинкового покрытия при съеме изделий необходимо соблюдать ряд требований:

изделия должны быть охлаждены;

должны быть исключены контакты, а также удары и падения между собой и другими металлическими предметами;

отгрузка и увязка оцинкованных изделий должна осуществляется тканевыми тросами.

Обезжиривание

Поверхность стали подлежащая цинкованию, всегда, за исключением редких случаев, в большей или меньшей степени загрязнена маслами или жирами. Эти компоненты появляются на металлоконструкциях вследствие предшествующих обработок и/или манипуляций, которым они подвергались.Это особенно касается деталей, изготовленных из листа.

Жиры и масла, подвергаясь старению при контакте с атмосферой, модифицируются, что порой еще больше затрудняет их удаление. Жировое покрытие действует как непроницаемая оболочка на оксидах, из-за чего не происходит полного процесса кислотного травления. Часто жировые вещества проникают вглубь пор на поверхности и не обнаруживаются при поверхностном визуальном обследовании.

Обезжиривание поверхности металлоконструкций имеет все основания рассматриваться в качестве основной процедуры всего цикла химической подготовки к процессу горячего цинкования.

Эффективное обезжиривание дает гарантию выполнения успешного качественного процесса травления!

Травление

Металлы имеют свойство окисляться, таким образом сталь всегда покрыта слоями оксидов, состоящих из химических соединений железа с кислородом и водой, состав и толщина которых зависят от условий, при которых они формировались.

Оксидный слой препятствует реакции жидкого цинка с железом и потому должен быть устранен до металлургического процесса цинкования.

Если и существуют ситуации, при которых очистка проводится механически (пескоструйная очистка), в огромном большинстве случаев металлоконструкции проходят химическую обработку процедурой кислотного травления. Кислоты, используемые при горячем оцинковании, следующие: соляная кислота и серная кислота. Из двух кислот, в технологии цинкования предпочтительней первая, поскольку она активна при температуре окружающей среды, и создаёт меньше проблем на следующей стадии химической обработки.

Промывка

Операция промывки необходима для предотвращения переноса хлоридов железа и кислоты HCl в ванну флюсования, а далее и в ванну цинкования. Железо представляет собой «нежелательный» элемент в растворе флюсования.

Сам по себе хлорид железа обладает некоторым флюсующим действием, однако его наличие имеет и некоторые отрицательные стороны:

соли железа в активной форме вызывают перенос ионов Fe2 в ванну цинкования, с последующим увеличением количества гарт-цинка;

при контакте с атмосферой железо окисляется, его окисленные компоненты являются малорастворимыми и стремятся пристать к поверхности изделий, что вызывает появление участков, где металлургическая реакция между цинком и железом произойти не сможет.

Значение pH-показателя:

с одной стороны, слишком высокий pH способствует выпадению цинка из раствора флюсования, уменьшая его активность;

с другой стороны, повышение кислотности означает присутствие свободной кислоты, большую с коррозийность.

По всем этим причинам проводятся регламентированные периодические химические анализы растворов, которые позволяют осуществлять сбалансированную корректировку всех имеющихся параметров.

Флюсование

Другой очень важной стадией в процессе горячего цинкования является подготовка поверхности стали, теперь уже, по крайней мере, теоретически очищенной после обезжиривания и кислотного травления, для того, чтобы сделать ее пригодной для последующей операции, на которой выполняется термо-металлургическая реакция с цинком

В теперь уже повсеместно используемом «сухом» методе (сухое цинкование) данная стадия называется «предварительное флюсование». В ней поверхность деталей покрывается пленкой неорганического кристаллического соединения, называемого «флюсом». При горячем цинковании требуется, чтобы сталь была идеально чистой до самого погружения в расплавленный цинк; действительно, только «металлические чистые» поверхности могут реагировать друг с другом.

Слой флюса служит для достижения этой цели благодаря своим следующим свойствам:

он удаляет загрязнения и нерастворимые соли, оставшиеся на поверхности деталей после травления;

предотвращает образование оксидов и/или солей, которое могло произойти во время ожидания и транспортировки к цинковой ванне;

освобождает от оксидов поверхность ванны цинкования в зоне, в которой происходит погружение обрабатываемых деталей.

Таким образом можно сказать, что флюс ведет себя как «очищающая пена», которая посредством очень сложных химических реакций предотвращает образование оксидов, удаляет остаточные соли и другие поверхностные загрязнения, предохраняя одновременно обрабатываемые поверхности от контакта с окружающей атмосферой.

Кроме того, слой флюса действует как посредник между расплавленным цинком, который имеет очень высокое поверхностное натяжение, и сталью. Без этого промежуточного компонента расплавленный цинк не смог бы полностью «смочить» поверхность цинкуемых изделий.

Сушка

Фаза высушивания после флюсования очень важна.

Действительно, если реакции, приводящие к появлению флюсующих свойств, начинаются на водном этапе, когда соли флюса, откладываются на поверхности стали, то полностью они заканчиваются на фазе сушки.

Именно на этой фазе, когда раствор, концентрируясь, теряет воду, металлические соединения получают характеристики «сильной кислоты» способствующей активному взаимодействию расплава цинка со сталью.

Также, на стадии сушки осуществляется предварительный подогрев цинкуемого материала. Температура изделий на выходе из сушильной печи составляют примерно 70 –100 °C. В сушильной камере необходимо наличие хорошей вентиляции, способствующей сушке изделий и удалению влаги из окружающего объема.

Если температуры в сушильной печи слишком высокие, имеется опасность, что соль разложится и преждевременно начнет свое действие, оставив мало флюсующего вещества для реакции между цинком и металлом на этапе цинкования. С другой стороны, если сушка неполная и остается слишком много влаги на поверхности, имеется риск нового окисления какого-то участка поверхности, что приведет к дефектам покрытия.

Цинкование

Для качественной работы ванны цинкования ипользуется цинк высокого стандарта качества для полной уверенность в том, что любой нежелательный элемент не снизит требуемого качества покрытия. Это значит, что для создания такого покрытия должен использоваться цинк, соответствующий классам Zn 1 (99,995%) или Zn 2 (99,95%) в соответствии с нормативами EN 1179 и ISO 752.

В процессе горячего цинкования металлоконструкции погружаются в ванну размерами 12,5?1,5?2м с расплавленным цинком (~430-450° С) и в результате реакции на поверхности изделия образуется ферро-цинковый сплав, представляющий собой надежную антикоррозийную защиту, состоящую из нескольких слоев с различным удельным соотношением железа и цинка.

Начиная от поверхности стали, первым расположен Гамма-слой (?) толщиной около 1 мкм, состоящий из сплава стали и цинка, в котором последнего элемента присутствует около 25%. Следующим расположен Дельта-слой (d), содержащий порядка 10% железа, на котором располагается Дзета-слой (z). В Дзета-слое (z) присутствует 7% железа и можно видеть кристаллы, ориентированные по высоте. Слой, лежащий снаружи от него и называемый Эта-слой (h), можно рассматривать как почти чистый цинк, поскольку при температуре окружающей среды максимальное содержание железа в нем составляет 0,008%.

Проверка качества цинкования

На каждой партии нанесенное цинковое покрытие подвергается контролю по внешнему виду, толщине и прочности сцепления. Контроль внешнего вида покрытий проводят на 100% изделий.

Контролю толщины и прочности сцепления подвергают:

1) элементы стальных конструкций в количестве до 1%, но не менее 2 шт. от партии;

2) сварные узлы в количестве до 5%, но не менее 1 штуки от партии;

3) резьбовые крепежные детали в количестве до 0,5%, но не менее 3 штук от партии.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Технические требования, предъявляемые к металлоизделиям:

- Чертежи конструкций, в том числе сварных узлов, должны быть согласованы со службой продаж завода с предоставлением сертификата с расшифровкой химического состава марки стали на используемый металлопрокат в изделии.

- Толщина покрытия по ГОСТ 9.307-89 в зависимости от марки стали от 40 до 200 мкм. Для изготовления изделий подлежащих горячему цинкованию рекомендуется использовать низкоуглеродистая сталь: 08,08кп, 10,10кп, 15,15кп, 20,20кп; по ГОСТ 380:Ст2сп, Ст2кп, СтЗсп, СтЗкп и содержащую: углерода до 0,24 %; кремния до 0,05%(что соответствует кипящей стали) или кремния должно быть в пределах 0,15-0,25%(что соответствует спокойной стали) серы и фосфора до 0,030 % каждого.

Если используется сталь, не входящая в указанный перечень, допускается пробное цинкование по согласованию с Заказчиком. Полые изделия и изделия сложной формы всегда подвергаются пробному цинкованию, при этом качество покрытия согласовывается с Заказчиком. - Габаритные размеры цинкуемых изделий должны соответствовать следующим пределам: длина — до 12,5 м, ширина — до 1,5 м, высота-до 2,5 м. Масса одного изделия не должна превышать 2 тн. Размеры объемных конструкций предварительно согласовываются с Исполнителем.

- Конструктивные решения элементов изделий не должны иметь «карманов», закрытых полостей и воздушных мешков, все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, газов и расплавленного цинка. Резьбовые соединения должны быть защищены.

Обязательно в изделиях предусматриваются:

1) для выхода указанных сред: одно или несколько дренажных технологических отверстий диаметром 10-25 мм возле торцов;

2) для подвески изделий на траверсы: одно отверстие на расстоянии до 50 мм от торца изделия с одной стороны при длине изделия до 2м; либо по одному отверстию с 2-х сторон при его длине свыше 2 м. - Сварка элементов изделий должна быть выполнена встык либо двухсторонними швами, либо односторонним швом с подваркой. Сварные швы должны быть равномерными, плотными и сплошными по всей длине.

Сварные швы не должны иметь следов шлака, остатков флюса, пористости, свищей, трещин и других дефектов.

Не допускается цинковать изделия со сварными соединениями в нахлестку. - На поверхности основного металла не допускается закатанная окалина, поры, заусенцы, включения (сварочные шлаки, остатки формовочной массы, графита, маркировочной краски, смазки и металлической стружки).

Рекомендации по горячему цинкованию

Скачать с сервера в формате ‘.doc’

ГОСТ 9.307

Скачать с сервера в формате ‘.doc’

ОЦИНКОВАННЫЙ МЕТАЛЛОПРОКАТ

Вы сможете заказать все виды обработки металла, а также купить оцинкованную по ГОСТ 9.307-89 металлопродукцию широкой размерной линейки: